La continua crescita di OCMI-OTG S.p.a. come leader mondiale nella fornitura di linee complete per la produzione di contenitori in vetro borosilicato per uso farmaceutico o cosmetico, ulteriormente accelerata dalla recente acquisizione dell’azienda Spagnola Kyp Accessories, sta portando a un importante arricchimento dell’attività di Ricerca e Sviluppo interna al Gruppo.

La integrazione della gamma di prodotti tra le realtà del gruppo sta coinvolgendo più dispositivi per i quali OCMI-OTG S.p.a. può ora offrire più opzioni, tutte complementari alle formatrici di fiale e flaconi e alle linee di post-formatura sviluppate negli stabilimenti di OCMI-OTG S.p.a. (Milan – Italia), MODERNE MECANIQUE (Chelles – Francia) e Kyp Accesories (Madrid – Spagna).

Le nuove opzioni sono disponibili per operazioni particolarmente delicate quali il carico del tubo, il controllo del prodotto, l’applicazione del sistema di aperture fiale OPC e l’inscatolamento automatico.

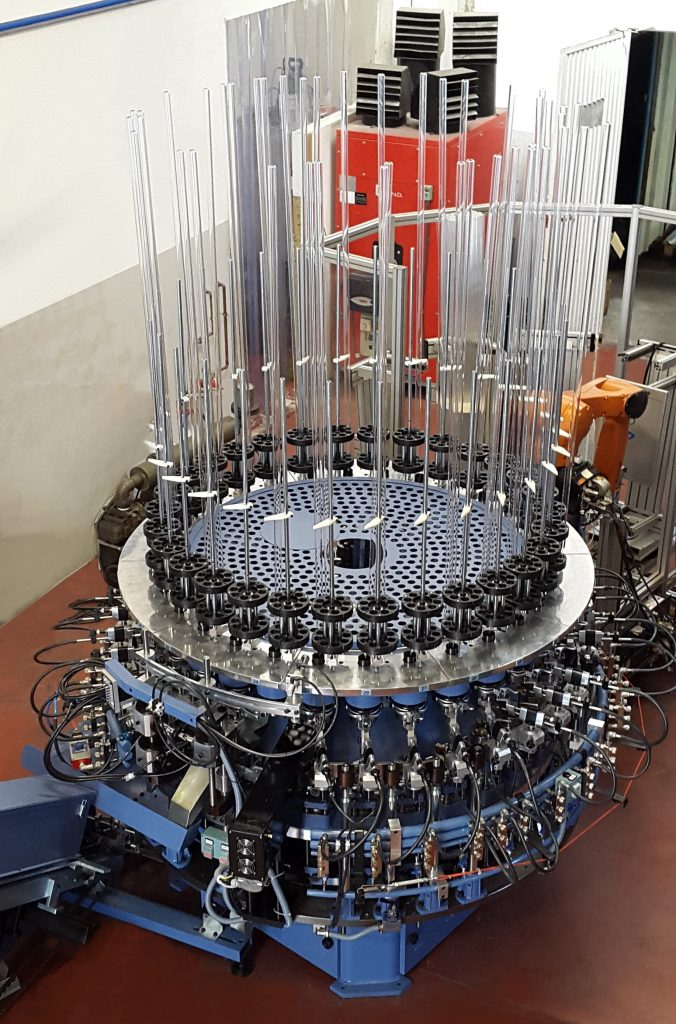

Il carica-tubi automatico Roboglass può essere facilmente installato anche in spazi limitati grazie alla propria configurazione compatta. E’ stato ampiamente testato con successo su tutte le macchine formatrici per formatura di fiale e flaconi sviluppate nelle fabbriche di OCMI-OTG S.p.a.. I tubi vengono raccolti in uno spazio apposito con capacità di 4 o 5 fasci e prelevati ad uno ad uno per essere sollevati fino alla posizione di carico.

La logica di lavoro di questo caricatore consiste nel caricare il tubo nella stazione rimasta vuota mentre il tubo successivo attende nella posizione di pre-carica in modo che nessuna stazione rimanga vuota all’inizio di ogni giro della macchina rotativa.

Il caricatore automatico Robokyp, d’altra parte, non necessita il deposito dei fasci di tubi in uno spazio dedicato, in quanto preleva i singoli tubi direttamente dai fasci per mezzo di un robot apposito.

Entrambi i caricatori possono essere collegati a macchine formatrici rotative per fiale o flaconi, con rotazione index o continua.

Il sistema di ispezione OPTISTEM/2 per il controllo dimensionale delle fiale, sviluppato per le macchine rotative da 30 o 36 stazioni di OCMI-OTG S.p.a., è disponibile con due telecamere rispettivamente dedicate al controllo del livello di riscaldamento di ogni tubo e delle dimensioni delle fiale terminate.

In funzione dei dati provenienti dalla prima telecamera, gli ultimi due bruciatori posizionati prima della zona di tiro del vetro, auto-regolano la propria azione su ogni tubo. Questa azione, esercitata dalle fiamme, in funzione delle due versioni alternative ora disponibili in OCMI-OTG S.p.a., può essere regolata operando sul livello di ossigeno o sulla distanza e tempo di permanenza del bruciatore sul vetro.

In entrambi i casi il trend di ogni dimensione sulle varie stazioni può essere controllato tramite il pannello di controllo del sistema, installato sulla linea di post-formatura o integrato nel quadro di comando della macchina formatrice.

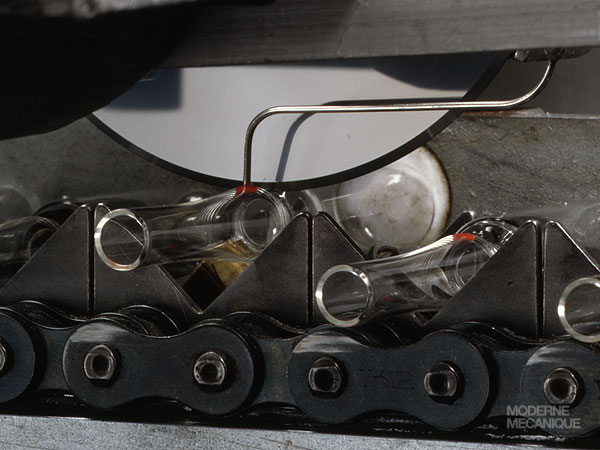

Continuando sulla linea di post-formatura, il dispositivo OPC, che applica punto e incisione sulle fiale per un sistema alternativo di apertura della stessa, è ora disponibile in due versioni alternative

Uno dei dispositivi offerti da OCMI-OTG S.p.a. applica il punto di colore tramite siringa dove il vuoto usato per rilasciare l’inchiostro e il vuoto per trattenerlo all’interno dell’ago in caso di fiala mancante, sono controllati dal pannello dedicato del dispositivo OPC. Lo stesso pannello consente di controllare il tempo di applicazione dell’incisione tramite il segnale visivo portato dalla vibrazione derivante dal contratto tra disco di taglio e vetro.

Il dispositivo OPC alternativo applica il punto di colore tramite un braccetto meccanico ad alta precisione che sostituisce la siringa. In questo caso la fiala è sollevata da un dispositivo meccanico fino al contatto col disco di taglio e una squadra pone un limite di corsa della salita della fiala per evitare di eccedere nella profondità del taglio.

Entrambi i sistemi consentono di mantenere la stessa quantità di inchiostro e la stessa profondità del taglio per tutte le fiale, in modo da rispettare le specifiche DIN richieste per il carico di rottura.

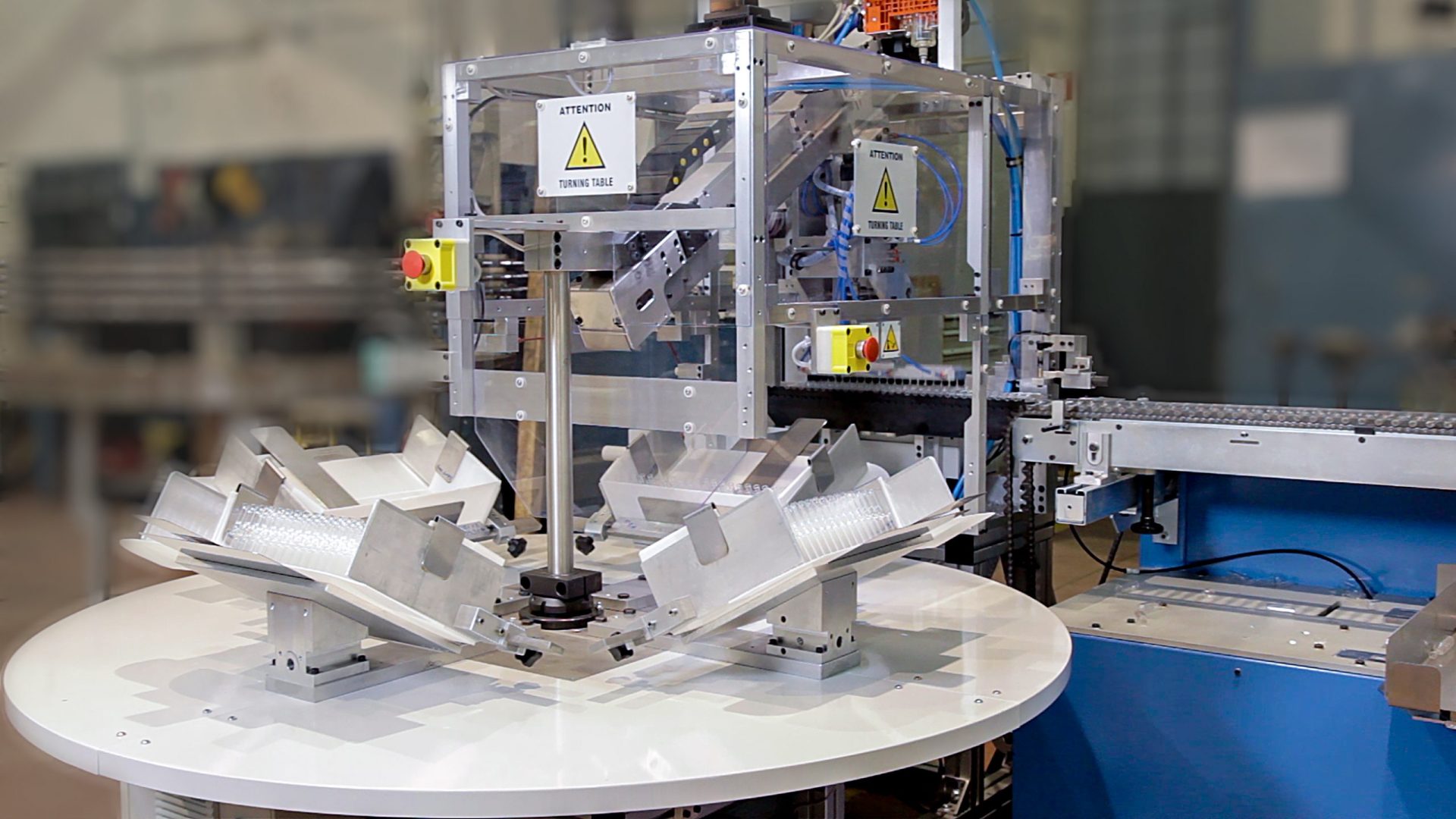

Infine la scatolatrice automatica per fiale è ora disponibile con sistemi differenti per il cambio lavoro. In ogni caso le fiale sono sistemate nelle scatole tramite la presa con ventose. Nel modello PM-A il cambio lavoro è possibile tramite la rimozione o aggiunta di moduli al/dal braccio di presa per regolare la sua lunghezza in funzione del numero di fiale da prelevare per ogni fila e delle dimensioni della scatola.

Nel caso del modello alternativo Kypack, le ventose posizionate sul braccio di presa auto-regolano la loro posizione in funzione della lunghezza della scatola e al numero di fiale da prelevare.

In entrambi i casi la ricetta che include i dati della scatola, delle fiale e lo schema di riempimento può essere inserita e salvata nel PLC della macchina con la possibilità di richiamarla per un lotto di produzione futuro.

Grazie e queste opzioni ora disponibili sulle proprie linee di produzione, OCMI-OTG S.p.a. accresce la propria capacità di soddisfare le varie richieste provenienti dal mercato e, di conseguenza, la propria flessibilità a fronte delle più specifiche necessità.

Lo stesso obiettivo anima i nuovi sviluppi in corso per le formatrici e linee di post-formatura per flaconi e, nello specifico, la nuova macchina formatrice per flaconi con rotazione index a 18 stazioni che è ora disponibile per completare la già ampia gamma di soluzioni offerta da OCMI-OTG S.p.a..

Tutte le specifiche tecniche sulle nuove soluzioni integrate di OCMI-OTG S.p.a. e le opzioni alternative per ogni operazione ausiliaria saranno disponibili durante queste settimane in un sito completamente rinnovato, aggiornando e realizzando un materiale digitale rinnovato che vada di pari passo con l’attuale tecnologia dell’informazione.