OCMI-OTG S.p.a. è oggi considerata uno dei più apprezzati fornitori di macchinari per la produzione e finitura di calici in vetro sodico-calcico o cristallo. Le più rinomate vetrerie, a livello mondiale, produttrici di cristalleria, calici e bicchieri, ove tradizionalmente la qualità del prodotto e il design d’eccezione rappresentano l’obiettivo primario, utilizzano le macchine per saldatura e tiro fornite da OCMI-OTG S.p.a. all’interno delle loro linee di produzione.

Nonostante la profonda crisi globale attraversata dal settore HORECA, dovuta alla pandemia di Covid-19, OCMI-OTG S.p.a. ha potuto consegnare le proprie macchine per finitura di calici ad alte velocità a due delle maggiori vetrerie operanti in Europa e la prospettiva è di vedere una importante ripresa di questo segmento di mercato a partire dalla seconda metà del 2021 con la progressiva risoluzione dell’emergenza sanitaria.

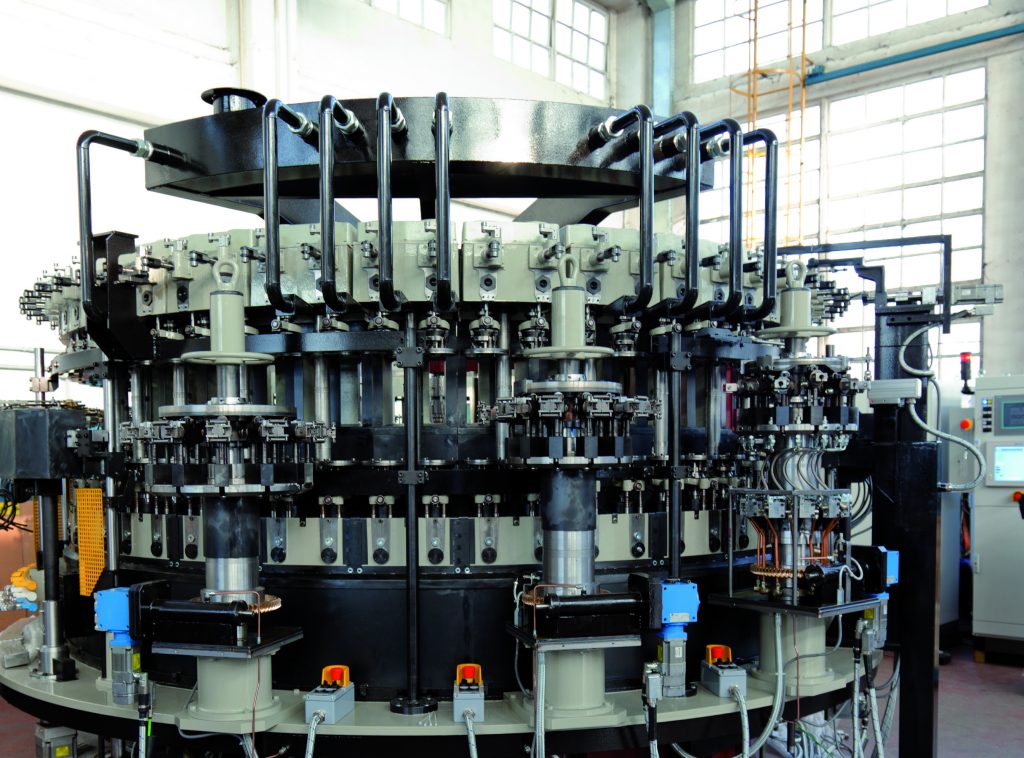

Il modello SA di OCMI-OTG S.p.a., disponibile nelle versioni a 42, 48, 60 o, su richiesta specifica, 108 stazioni, consente di produrre calici saldando gambi e coppe (precedentemente prodotti su presse e soffienti) e, quando richiesto, stirando il gambo prima dello scarico.

La lavorazione del calice nella soluzione OCMI-OTG S.p.a. è una delle operazioni ove il vetro diviene scienza e il fornitore deve mostrare la massima flessibilità di fronte alle necessità tecniche dell’utilizzatore finale.

Il modello SA di OCMI-OTG S.p.a. è una macchina rotativa divisa in diverse zone di lavorazione. La zona di carico consiste in due torrette per il carico di gambi e coppe, dotate di 12 bracci ciascuna. Questi caricatori devono essere perfettamente sincronizzati con la macchina a monte di essi per evitare perdite di prodotto e rotture e, naturalmente, con la la rotazione della stessa macchina saldante.

Il caricatore delle coppe è provvisto di 12 mani di presa disegnate in funzione della forma delle coppe stesse mentre le mani di presa del caricatore per gambi possono lavorare tramite vuoto se il piedino consiste di un semplice disco senza gambo.

La forma di gambi e coppe da processare nella macchina saldante viene definito in funzione della forma e del design dell’articolo finito, grazie all’esperienza degli specialisti vetrai coinvolti nel progetto.

Le coppe vengono caricate nelle pinze inferiori della macchina mentre i gambi nelle pinze superiori della stessa.

Le pinze inferiori possono essere progettate con alcune caratteristiche volte a correggere eventuali difetti di assialità dell’articolo: le pinze flottanti con piatto di supporto mobile servono proprio a questo scopo.

Inoltre le pinze inferiori possono essere progettate per presa interna o esterna a seconda del livello di regolarità del profilo della calotta (o moil).

Per coppe senza calotta, quindi senza vetro in eccesso da scartare, le pinze inferiori possono essere provviste di sistema di presa con vuoto per evitare qualunque contatto tra mani di presa meccaniche e bordi della coppa e conseguenti segni, crepe o rotture.

Le pinze superiori possono essere automaticamente regolate in altezza tramite un sistema di controllo con telecamera che rileva il livello degli elementi caricati in macchina: l’obiettivo è raggiungere lo stesso punto di saldatura in ogni stazione della macchina e ottenere un prodotto finale il più uniforme possibile all’interno del lotto.

Il sistema di ispezione con telecamera installato subito dopo la zona di carico, consente di raccogliere dati statistici sulla produzione che possono essere organizzati per lotto o per turno di lavoro, e di salvare le specifiche di ogni prodotto per poi richiamarle, quando necessario, senza ricorrere a procedure lunghe e laboriose.

La prima zona di lavorazione dopo il carico è provvista di bruciatori che portano gambi e coppe alla temperatura corretta in vista delle operazioni successive.

La cam principale della macchina guida il movimento verticale delle pinze inferiori fino ad arrivare al punto di saldatura di gambo e coppa. A questo punto il vetro viene processato da bruciatori speciali specificamente dedicati all’operazione di saldatura.

Dopo la saldatura, se necessario, il gambo può essere stirato grazie alla discesa delle pinze inferiori: la configurazione della cam viene disegnata per ottenere un’operazione di tiro più lenta o più veloce variando di conseguenza la lunghezza della zona di saldatura.

Anche l’operazione di tiro richiede bruciatori specificamente progettati.

Tutti i bruciatori seguono con perfetto sincronismo il movimento dell’articolo all’interno del proprio raggio d’azione e gli ugelli sono disegnati e sviluppati da OCMI-OTG S.p.a. in funzione delle varie operazioni eseguite sul vetro.

Alla fine del processo di lavorazione, una torretta di scarico provvista di 12 bracci con mani di presa meccaniche, prende gli articoli terminati e li colloca sul tappeto di uscita diretto verso la macchina scalottatrice o il forno di ricottura.

La configurazione della cam influisce sulla formatura e comportamento del vetro insieme al tipo di bruciatori usati, alla loro posizione e alla temperatura delle fiamme.

Le macchine saldanti sviluppate da OCMI-OTG S.p.a. consentono di produrre calici con altezza massima di 350 mm con output massimo di 100 pezzi/ora nel modello più performante a 108 stazioni.

La velocità dipende dal tipo di articolo processato.

Il vetro proveniente dalle macchine soffio-soffio, destinato ad articoli di più alta qualità, richiede una rotazione più lenta della macchina saldante. Come sempre, prodotto di più alta qualità, richiedono tempi di lavorazione leggermente più lunghi.

Il modello più performante sviluppato finora da OCMI-OTG S.p.a., composto da 108 stazioni, rappresenta potenzialmente la più completa soluzione all-in-one in quanto, dopo la zona di tiro, è disponibile ulteriore spazio per ulteriori operazioni quali la spianatura del gambo o il taglio a freddo della calotta o moil.

Tutte le saldanti SA possono lavorare fuori linea, se richiesto dal cliente, alimentate da tunnel di riscaldo di gambi e coppe, o in linea con presse per la produzione di gambi e macchine presso-soffio o soffio-soffio per la produzione delle coppe.