La produzione del vetro di per sé è una operazione abbastanza semplice: si parte dal taglio e in sequenza si fanno prima tutte le lavorazioni perimetrali e a seguire quelle superficiali e di trattamento. Chiaro, lineare, fin troppo semplice per certi versi. Tutto anche facile finché i semilavorati sono agilmente disponibili in ingresso ai vari macchinari. Le difficoltà iniziano quando si hanno ordini eterogenei con più materiali differenti che hanno magari subito lavorazioni e percorsi differenti (un vetro temprato, uno sabbiato o colorato, etc). L’individuazione e soprattutto il prelievo del vetro corretto diventa una operazione che porta via il doppio, se non il triplo, del tempo impiegato dalla lavorazione stessa, senza considerare il rischio di graffiature e rotture ad ogni movimentazione.

Un corretto e coordinato ordinamento dei vetri in ingresso alle macchine operatrici è il primo requisito per una produzione efficiente e fluida e va pianificato in base all’intero ciclo produttivo. Ottimizzare il flusso produttivo in base alle sequenza di produzione è un aspetto di strategica importanza e attualità. Prodotti posizionati male e spesso appoggiati in locazioni estemporanee, cavalletti mezzi vuoti o scelti male in relazione alle dimensioni dei prodotti conducono ad ennesimi riordinamenti manuali con le medesime perdite di tempo e rischio rotture.

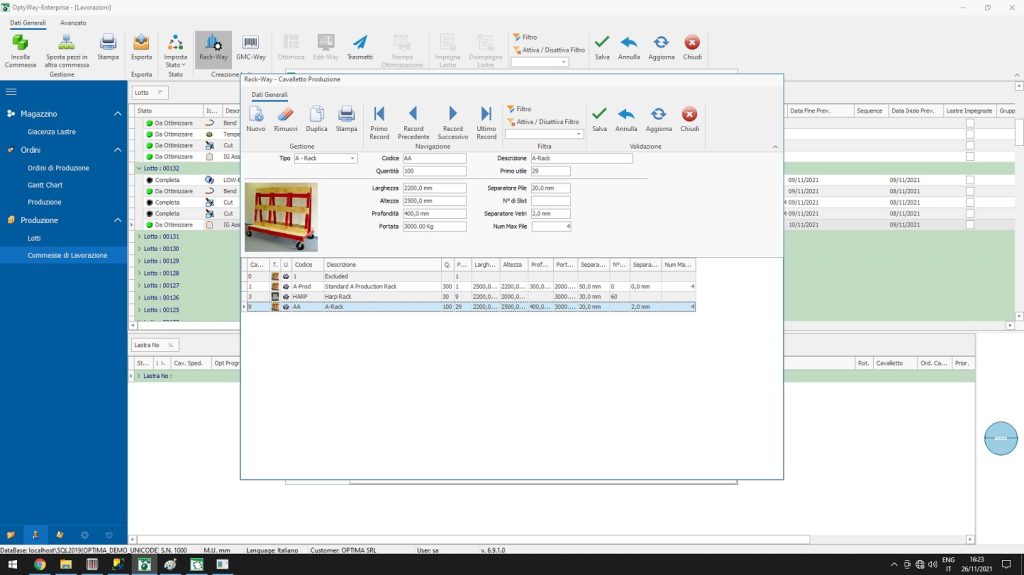

I moduli Rack-way integrati al gestionale permettono di organizzare in maniera efficiente tutta la gestione della movimentazione e dei relativi flussi di produzione. Tramite questo modulo si è in grado di definire le sequenze di caricamento dei vetri da spedire al cliente ordinando per zona, giro consegne, cliente, ordine e dimensione selezionando la tipologia di cavalletto più idoneo e riportando poi le relative sequenze ai programmi di ottimizzazione.

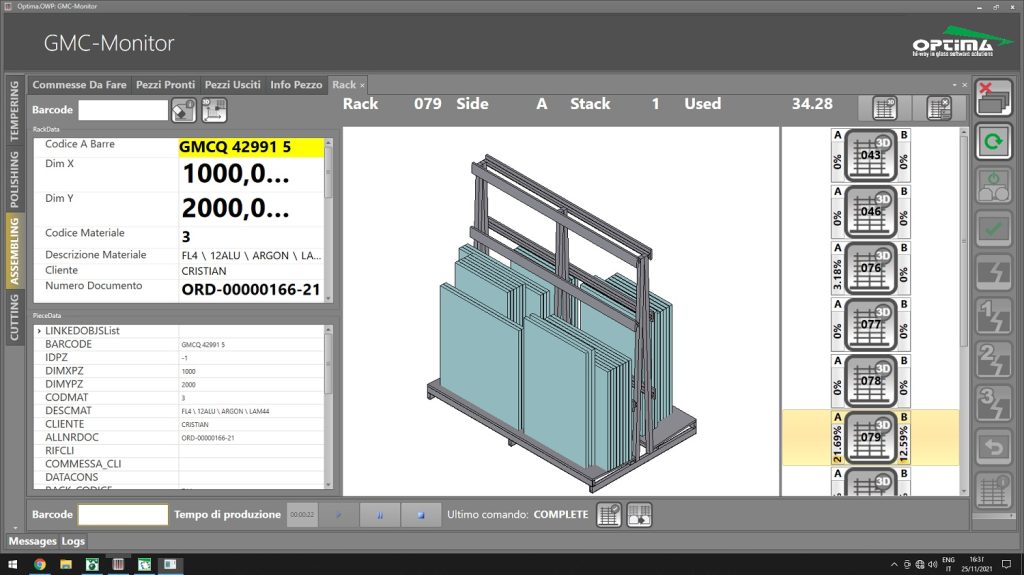

Il modulo di produzione dell’ERP, tramite postazioni di controllo MES (GMC-Monitor) poste in ingresso e talvolta anche in uscita di ogni impianto, è in grado di inviare la sequenza di produzione richiesta e di comunicare in maniera bidirezionale, in ottica Industria 4.0, con la linea stessa. Il MES può essere collegato con un sistema di rilevamento in grado di verificare le dimensioni del vetro caricato ed è in grado validare l’esecuzione della singola fase, registrarne i tempi di lavorazione, ed eventualmente stampare l’etichetta finale da apporre sul prodotto finito qualora la fase in oggetto sia l’ultima.

Mediante monitor opportunamente posizionati in corrispondenza dell’uscita degli impianti l’operatore è istruito in maniera estremamente semplice ed efficace circa la posizione del prodotto sul cavalletto.

In sempre più realtà industriali, il problema del corretto ordinamento dei vetri in ingresso agli impianti di lavorazione post taglio è stato risolto inserendo un sorting tra la linea di taglio e l’ingresso degli impianti stesso, molto spesso al plurale visto che si hanno diverse macchine alimentate dal sorting. Questa soluzione consente di risolvere del tutto il problema dell’ordinamento e di portare l’ulteriore vantaggio di avere ottimizzazioni non influenzate da nessuna sequenza da rispettare.

Le infrastrutture sorting sono sempre più di attualità e sempre di più sono i fornitori di queste soluzioni. Optima, forte della sua esperienza nel lavorare con i costruttori è in grado di mettere in comunicazione banchi da taglio, sistemi sorting e macchine di lavorazione di tanti produttori diversi. L’integrazione inizia al taglio dove vengono preparate liste di vetri in ingresso ai sorting in base alla sequenza di ottimizzazione. L’informazione viene poi estesa al sistema sorting stesso con tutti i dati richiesti dall’applicativo del caso. L’uscita dei vetri dal sorting può infine essere pilotata da postazioni Optima che richiedono i vetri in funzione dell’ordinamento previsto per il caricamento dei cavalletti di spedizione.

Senza integrazione non c’è automazione, senza Optima non c’è integrazione…