PROFILO DELL’AZIENDA

EUROTECH-WAY è un’azienda leader nella produzione di macchinari automatici per il settore del vetro dal 1996, ma l’esperienza di oltre 50 anni del team di tecnici Eurotech-Way nel settore dell’automazione industriale ha un impatto complessivo ancora maggiore.

MISSION

Siamo in grado di offrire soluzioni tecniche avanzate, affidabili e personalizzate, curando le richieste dei clienti e impegnandoci ad assisterli in qualsiasi momento.

VISION

Il nostro obiettivo è rendere più facile la vita di ogni vetraio.

CERTIFICATES AND ACHIEVEMENTS

PLANNED EXHIBITIONS 2023

Milano, Italia – 5 / 8 settembre

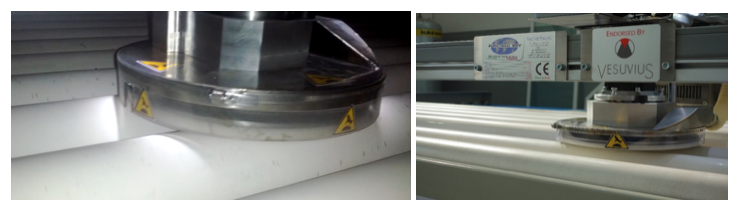

ROBOCLEAN

RoboClean è un robot rivoluzionario in grado di rimuovere automaticamente qualsiasi tipo di sporco (grumoso/ fuso) come vetro, smalto, residui di So2, ecc.., dalla superficie dei rulli all’interno del forno.

Questo è l’unico modo possibile per ottenere i rulli puliti e lucidati in modo completamente automatico. I suoi risultati di pulizia di alta qualità sono garantiti al 100% e APPROVATI da VESUVIUS.

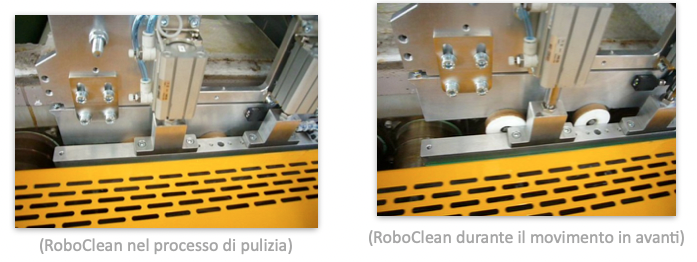

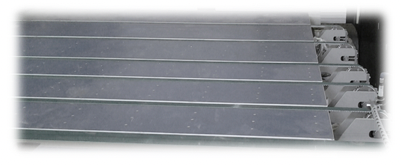

ROBOCLEAN IN AZIONE SUI RULLI

PRINCIPALI PERFORMANCE DI ROBOCLEAN

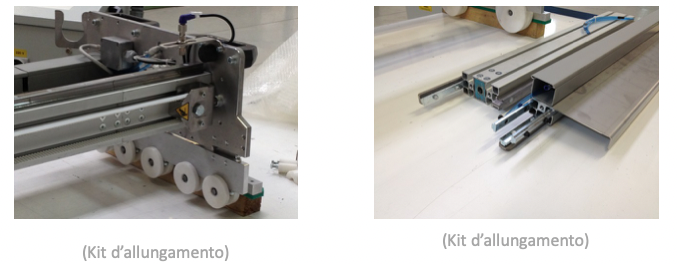

-Con RoboClean e kit adeguati, sarete in grado di pulire più forni di qualsiasi tipo

-Con questi kit è possibile modificare l’assetto di RoboClean in modo molto semplice e veloce.

-Utilizzando RoboClean, è possibile risparmiare manodopera, ridurre i tempi di fermo della produzione ed evitare il rischio di qualsiasi difetto sul vetro proveniente da rulli sporchi.

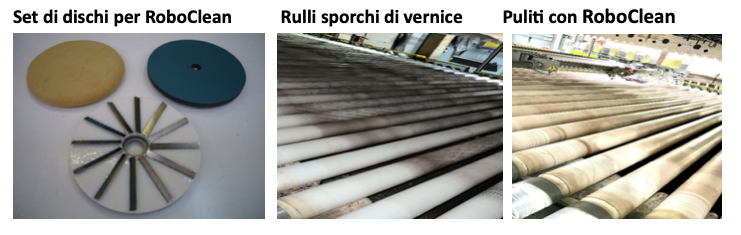

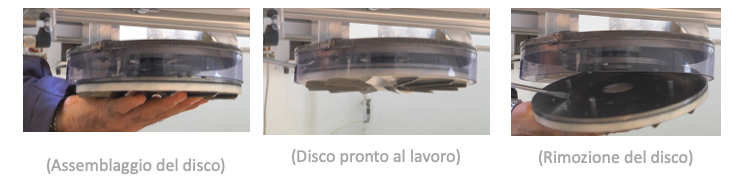

-RoboClean può essere dotato di diversi tipi di dischi, ciascuno in grado di rimuovere qualsiasi tipo sporco dalla superficie dei rulli.

Date un’occhiata alla nuova uscita di RoboClean qui: https://youtu.be/wC7xrshSdrk

CARATTERISTICHE PRINCIPALI DI ROBOCLEAN

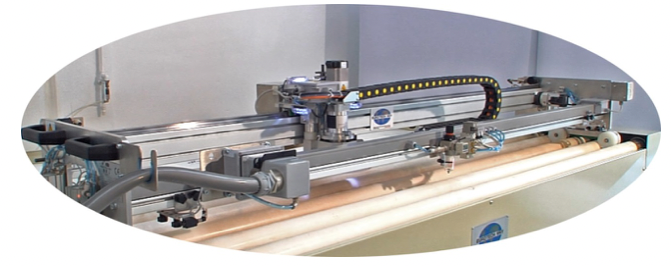

La macchina si sposta in avanti sui rulli automaticamente, utilizzando la potenza di rotazione dei rulli, senza richiedere alcun intervento manuale o qualsiasi tipo di motorizzazione aggiuntiva.

- RoboClean è in grado di pulire i rulli in avanti e indietro.

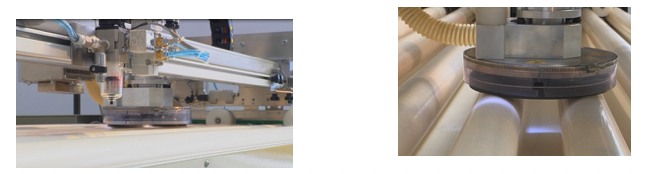

- Testa di pulizia dotata di sistema di regolazione micrometrica centesimale, autolivellante a pressione costante.

- Kit pulizia completo di 3 dischi (Pulizia, Lucidatura, Spolveratura) per garantire al rullo massima pulizia e luminosità.

- Data la sua semplicità di rimozione e montatura, basta un semplice cacciavite per rimuovere i dischi

- Filtro di aspirazione installato a bordo macchina, con sistema di segnalazione intasamento. Qualsiasi tipo di guasto rilevato durante il funzionamento viene segnalato dal pannello di controllo.

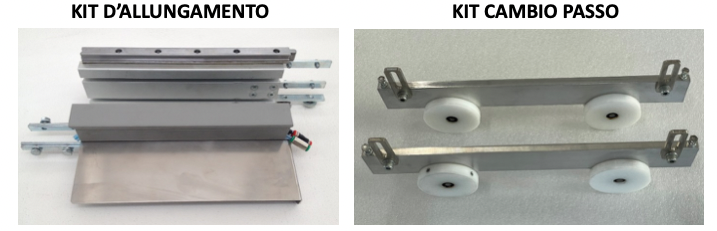

- Applicazione su forni diversi con una sola macchina grazie a kit di estensione, kit cambio passo e gestione di diverse ricette memorizzate nel PLC.

SPECIFICHE TECNICHE

- Alimentazione elettrica: 220 Volt 60 Hz – 110 Volt 50 Hz

- Potenza installata: 2,8 Kw

- Alimentazione pneumatica: 6 bar – 10nl/’

L’ALLEATO PERFETTO PER OGNI VETRAIO

- Forni diversi possono essere gestiti da un solo robot, poiché tutti i parametri operativi possono essere memorizzati in ricette.

- Utilizzando questo robot, i tempi di pulizia dei rulli sono notevolmente ridotti rispetto ai sistemi manuali tradizionali.

- Il vetro che esce dal forno è di alta qualità e privo di difetti che potrebbero essere causati dalla superficie del rullo, per i seguenti motivi importanti:

- Lucidatura della superficie del rullo in modo da ridurre la sua porosità e rendere la parte a contatto con il vetro lucida, liscia e meno sensibile alla polvere o ad altri residui.

- Il processo di pulizia completo viene eseguito a secco, senza utilizzare acqua o additivi chimici che nel lungo periodo potrebbero causare l’effetto di screpolatura, danneggiando così la struttura superficiale dei rulli.

- È garantita al 100% la lavorazione uniforme, pulita e lucida dell’intera superficie di tutti i rulli.

THOUGHTS FROM ROBOCLEAN BUYERS

“Devo proprio dire che questo è probabilmente il miglior macchinario non produttivo che abbiamo mai acquistato. Il risparmio sui tempi di fermo dei forni è significativo, in quanto nessun rullo deve essere rimosso e il tempo di back up di riscaldamento è ridotto, in quanto i rulli non devono essere asciugati lentamente. I requisiti di manodopera per la pulizia dei rulli sono significativamente ridotti, in quanto richiede solo una persona per far partire il processo di pulizia quando RoboClean è stato installato nella macchina. La finitura di qualità è tale che non ci sono difetti sul vetro. Anche se abbiamo tre forni che questa macchina è in grado di pulire, devo dire che anche per un forno il ritorno dell’investimento sarebbe molto veloce se si acquista questa macchina.”

Steve Mayhew

Direttore Operativo presso Village Glass

“Siamo estremamente soddisfatti del nostro RoboClean. Uno dei tre forni che abbiamo pulito era estremamente sporco, poichè ci sono voluti diversi passaggi per pulirlo. Nonostante questo, il robot è riuscito a pulire i rulli in maniera completa, qualcosa che non credevo che fosse possibile. GRAZIE MILLE.”

Ivan Martintoni

Direttore Generale presso Protemp Glass Inc.

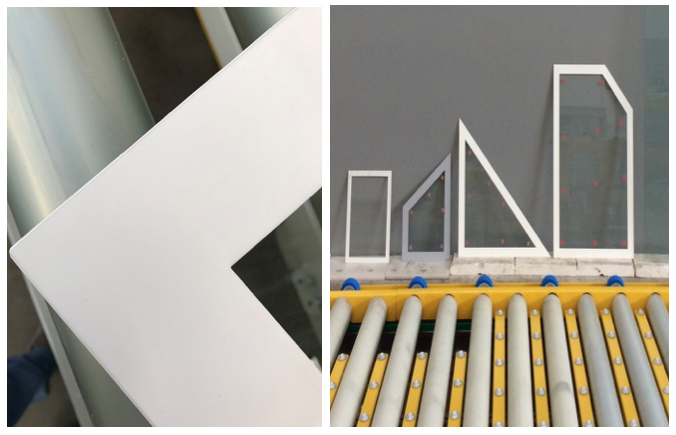

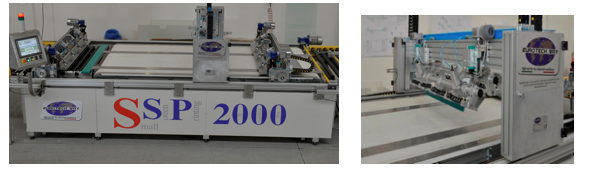

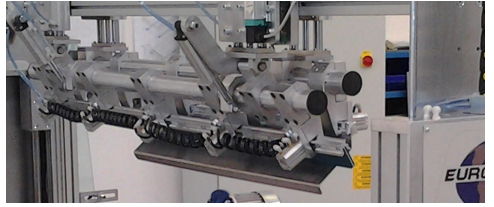

MACCHINE SERIGRAFICHE AUTOMATICHE

Questa nuova serie di macchine serigrafiche con tecnologia a ponte mobile è stata sviluppata dal team di Eurotech-Way per avere macchine più flessibili e veloci con spazi liberi più ampi per l’operatore e per rendere la transizione alla produzione più facile e veloce, con una manutenzione molto bassa e utilizzando materiali di alta qualità confermati dal nostro cliente.

Infatti, durante il cambio di produzione, l’operatore deve solo posizionare le spatole e lo schermo a mano.

Inoltre, ogni modello ha un’ampia gamma minima e massima di dimensioni del vetro. Infatti, lo stesso modello può stampare da una dimensione minima di 50x500mm fino a una dimensione massima di 2200x5000mm, senza perdere la sua capacità di uscita e semplicemente richiamando una ricetta specifica.

Le posizioni di tutte le altre parti della macchina sono memorizzate in una ricetta. Richiamando la stessa, tutte le parti della macchina si posizionano automaticamente nella posizione corretta.

CARATTERISTICHE PRINCIPALI DELLA MACCHINA SERIGRAFICA AUTOMATICA

- SISTEMA DI STAMPA CON PONTE MOBILE

Il sistema di stampa con ponte mobile è una delle ultime innovazioni, grazie alla quale l’operatore ha libero accesso all’area di stampa.

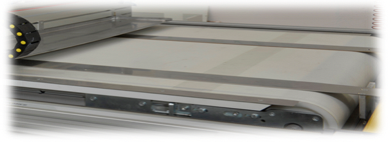

2. SISTEMA DI TRASPORTO

Il sistema di trasporto può essere dotato di nastri o fasce a seconda delle dimensioni del vetro da lavorare.

Nel caso di trasportatore a nastro, il vetro può essere posizionato e centrato sul punto più vicino e sul lato più conveniente per l’operatore, facilitando così qualsiasi operazione.

Trasportatore a nastro

Trasportatore a fasce

Dispositivo di arresto frontale e guide laterali

(Regolazione automatica tramite interfaccia operatore in base alle dimensioni e allo spessore del vetro)

3. UNITÀ DI SUPPORTO DELLO SCHERMO

Blocco dello schermo tramite cilindri pneumatici

4. OPERATOR INTERFACE

Panello Touch-Screen

• Sistema di supporto automatico dello schermo su/giù con posizionamento automatico dell’altezza dello schermo in base allo spessore del vetro da stampare.

• Movimento fuori contatto con il sistema di compensazione.

• Sistema di movimento automatico che permette di compensare la perdita di tensione della rete nel tempo, garantendo equidistanza tra raschietto e rete, permettendo così di ottenere una perfetta e uniforme diffusione dello smalto.

• Ogni impostazione viene eseguita dall’operatore tramite il pannello Touch-Screen, che consente anche di salvare i dati, creare e richiamare le ricette di lavorazione.

5. RACLE

• Regolazione automatica della pressione della lama di applicazione, in base allo spessore del vetro da smaltare.

• Bloccaggio delle lame mediante cilindri pneumatici.

• Sistema antigoccia integrato.

SPECIFICHE TECNICHE

- Spessore del vetro: da 3 mm a 19 mm

- Formato massimo stampabile: 2200 x 5000 mm

- Formato minimo stampabile: 50 x 500 mm

- Potenza installata: 12 KwThe

ESSICATOI

Questa nuova serie di essiccatori è stata sviluppata dal team di Eurotech-Way per avere essicatoi ad alta produzione, basso consumo e minima manutenzione come tutti i macchinari di produzione Eurotech-Way.

Gli elementi riscaldanti sono lampade ad infrarossi posizionate nella parte superiore e inferiore della camera di riscaldamento.

Il sistema di trasporto è dotato di rulli ceramici rettificati e lucidati con sgancio rapido.

Tutti i motori e i ventilatori sono comandati da inverter tramite PLC e touchscreen.

Le temperature sono controllate separatamente tra la parte superiore e inferiore dei rulli mediante speciali termocoppie e autoregolatori.

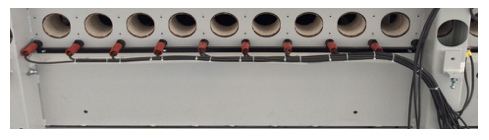

Un sistema di aspirazione capillare posizionato su tutto il perimetro degli elementi riscaldanti impedisce la fuoriuscita dei fumi di essiccazione generati dalle vernici, grazie a regolazioni separate ad ogni punto di aspirazione.

Il sistema di raffreddamento è costituito da una serie di ventilatori elettrici separati ad alta pressione per il sistema sopra e sotto il vetro.

ESSICATOIO IRD

L’essicatoio IRD progettato e fabbricato da Eurotech-Way è un macchinario all’avanguardia, appositamente concepito per l’essiccazione di qualsiasi tipo di inchiostro o smalto mediante un sistema di riscaldamento ad alta tecnologia, con speciale materiale isolante che consente una riduzione dei consumi.

Tutti gli essiccatori sviluppati da Eurotech-Way sono cambiabili in assetto e possono quindi essere adattati alle esigenze del cliente.

Le caratteristiche principali dell’essiccatoio IRD sono le seguenti:

SISTEMA DI TRASPORTO E MOTORIZZAZIONE

Il sistema di trasporto è costituito da rulli ceramici in allumina rettificati e lucidati.

I rulli sono azionati da ingranaggi conici montati a secco con accoppiamento/rilascio rapido del rullo, controllati da inverter.

- ELEMENTI RISCALDANTI

Struttura portante in acciaio verniciato.

Isolamento dell’elemento riscaldante dimensionato in base alla temperatura di esercizio.

Rivestimento interno con elementi riscaldanti riflettenti AISI 430, che amplifica la potenza termica delle apparecchiature specifiche.

- SISTEMA DI RISCALDAMENTO

Il sistema di riscaldamento è costituito da batterie di resistenza al riscaldamento schermate su e giù tra i rulli.

Le temperature sono controllate separatamente su ciascun elemento riscaldante e tra i lati superiore e inferiore dei rulli mediante speciali termocoppie e autoregolatori.

Ogni elemento riscaldante è dotato di un sistema di convezione forzata ad aria calda a circuito chiuso per il massimo risparmio energetico, costituito da un ventilatore controllato da inverter e da una batteria di speciali diffusori.

Questo sistema garantisce una perfetta distribuzione dell’aria calda sul pannello di vetro, controllando l’aria e la temperatura in funzione delle esigenze produttive, ottenendo così un equilibrio termico all’interno degli elementi riscaldanti.

L’isolamento termico degli elementi riscaldanti è costituito da materiale isolante di alta qualità con uno spessore di 100 mm, che consente alla macchina di lavorare a una temperatura di 250°, garantendo il massimo isolamento termico. I pannelli isolanti interni sono posizionati in modo da non creare alcun contatto con la struttura esterna, evitando il normale trasferimento di calore e permettendo così una naturale dissipazione del calore verso l’esterno.

Il rivestimento interno degli elementi riscaldanti che ricoprono l’isolamento è realizzato in lamiera di acciaio inox che riflette luminosità e temperatura, per ottenere la massima efficienza e scambio termico con conseguente risparmio energetico.

Un sistema di aspirazione diffusa installato lungo il perimetro degli elementi riscaldanti evita qualsiasi fuoriuscita di vapori generati dallo smalto, avendo una regolazione separata in ciascun punto di aspirazione.

SISTEMA DI RAFFREDDAMENTO

Il sistema di raffreddamento è costituito da una serie di ventilatori elettrici ad alta pressione installati sul sistema sopra il vetro e sul sistema sotto il vetro. I ventilatori elettrici iniettano una notevole massa d’aria a temperatura ambiente all’interno del tunnel, che viene poi dissipata attraverso speciali diffusori, raffreddando il vetro.

Prima di essere diffuso nel tunnel, l’aria viene filtrata. L’aria che entra nel tunnel viene poi aspirata da tubi collegati al ventilatore principale del camino di aspirazione.

AUTOMAZIONE

- La macchina è controllata e gestita da un PLC con software dedicato.

Tutti i parametri relativi a velocità, cicli e temperature sono gestiti attraverso un’interfaccia operatore touch-screen, essendo tutti controllati da un inverter, consentendo di salvare i parametri in ricette speciali.

MACCHINA RULLATRICE PER BORDI

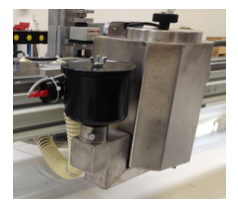

Questa macchina può essere dotata di rullo applicatore per diversi smalti e processi.

La testa è dotata di dispositivi per l’alimentazione manuale o automatica dello smalto, con una Carter protettivo chiuso per la totale sicurezza dell’operatore.

È stato installato un nuovo sistema sviluppato da Eurotech-Way che permette di risolvere il problema della sovrapposizione dello smalto durante l’intersezione dei bordi quasi completamente.

Il trasportatore a rulli è dotato di un bancalino di sollevamento, che permette la movimentazione e rotazione delle lastre di vetro mediante le sfere libere montate sui supporti.

Particolare attenzione è stata dedicata al rullo applicatore e al rullo dosatore, nonché al sistema di contenimento dello smalto che permette di mantenere l’interno dei rulli perfettamente pulito senza danneggiarli.

Le principali caratteristiche tecniche della macchina rullatrice per bordi sono:

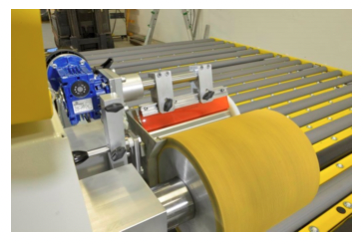

1. TRASPORTATORI A RULLO

• Alimentazione automatica della lastra di vetro tramite rulliera motorizzata dotata di rulli perfettamente diritti e cambio velocità di produzione tramite interfaccia operatore touch-screen.

• Bancalino di sollevamento con sfere libere, che assicurano un sollevamento perfetto del vetro, facilitandone la movimentazione.

• Sul lato opposto della testa di applicazione, è presente un sistema di supporto retrattile per lastre di vetro di grandi dimensioni, che facilita la movimentazione.

2. SISTEMA DI APPOGGIO AUTOMATICO

Sistema automatico per determinare un punto di azzeramento preciso e la larghezza del bordo della lastra da smaltare, programmabile tramite interfaccia operatore.

3. CONTROLLO ELETTRONICO

La macchina è dotata di un pannello mobile elettronico che si può spostare da un lato all’altro della rulliera a seconda della dimensione dei vetri per facilitare l’operatore durante le operazioni di settaggio della macchina. L’interfaccia operatore è dotata di pannello touch-screen, PLC e software dedicato per memorizzare e richiamare le ricette di lavorazione.

4. UNITÀ DI TESTA DI SMALTATURA

Tutti i rulli di testa di smaltatura possono muoversi in qualsiasi direzione, con regolazioni decimali durante le fasi di lavoro. Questo garantisce:

• Regolazione precisa per avere una distribuzione perfetta e uniforme dello smalto sul rullo applicatore.

• Regolazione precisa della distanza tra rullo applicatore e rullo dosatore, regolabile tramite pannello touch-screen.

• Le velocità di entrambi i rulli sono controllate separatamente e regolabili tramite un pannello touch-screen e relativi inverter.

L’unità di testa di smaltatura è stata progettata in modo che lo smalto possa essere alimentato automaticamente o manualmente ed è dotata di un Carter completamente chiuso che impedisce qualsiasi possibile contatto dei rulli con l’operatore.