PERFIL DE LA EMPRESA

EUROTECH-WAY es una empresa líder en la producción de maquinaria automática para el sector del vidrio desde 1996, pero la experiencia de más de 50 años del equipo técnico de Eurotech-Way en el sector de la automatización industrial tiene un impacto global aún mayor.

MISION

Somos capaces de ofrecer soluciones técnicas avanzadas, fiables y personalizadas, atendiendo a las solicitudes de los clientes y comprometiéndonos a asistirles en todo momento.

VISIÓN

Nuestro objetivo es facilitar la vida de todos los vidrieros.

CERTIFICADOS Y LOGROS

EXPOSICIONES PREVISTAS 2023

Milán, Italia – 5 / 8 de septiembre

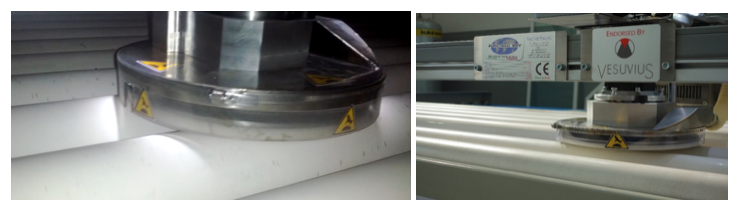

ROBOCLEAN

RoboClean es un robot revolucionario capaz de eliminar automáticamente cualquier tipo de suciedad (grumosa/fundida) como vidrio, esmalte, residuos de So2, etc., de la superficie de los rodillos del interior del horno.

Esta es la única forma posible de limpiar y pulir los rodillos de forma totalmente automática. Sus resultados de limpieza de alta calidad están 100% garantizados y APROBADOS por VESUVIUS.

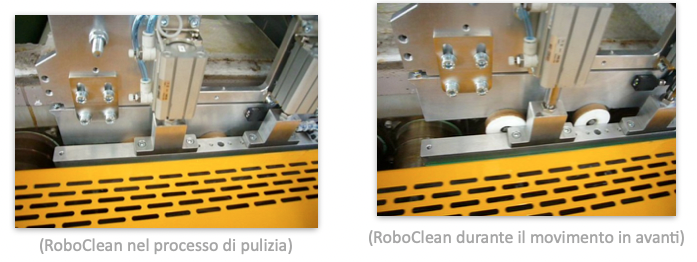

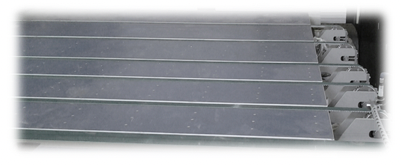

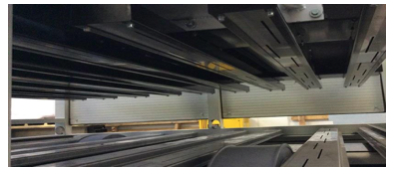

ROBOCLEAN EN ACCIÓN SOBRE RODILLOS

PRINCIPALES ACTUACIONES DE ROBOCLEAN

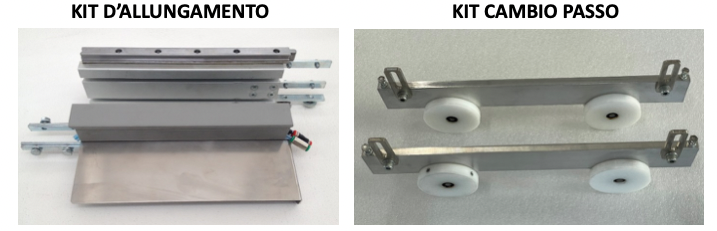

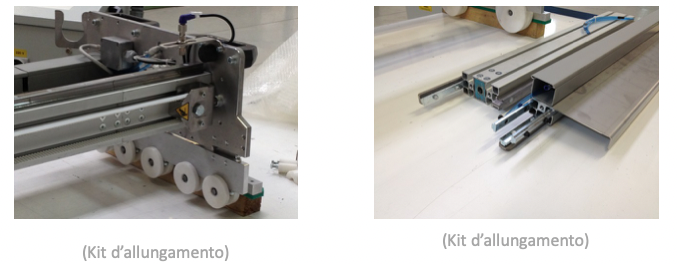

-Con RoboClean y los kits adecuados, podrá limpiar múltiples hornos de cualquier tipo

-Con estos kits es posible cambiar la configuración de RoboClean de una forma muy sencilla y rápida.

-Al usar RoboClean, puede ahorrar mano de obra, reducir el tiempo de inactividad de la producción y evitar el riesgo de que los rodillos sucios presenten defectos en el vidrio.

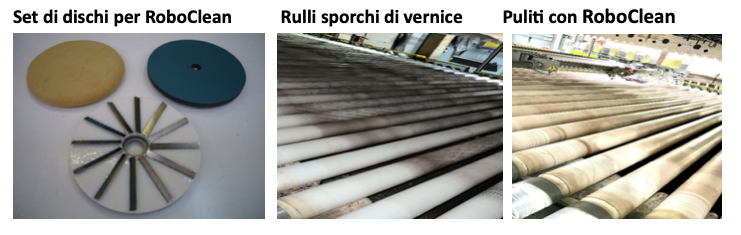

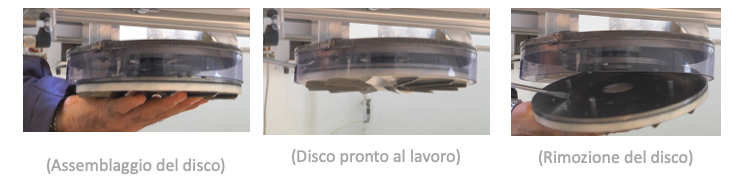

-RoboClean puede equiparse con diferentes tipos de discos, cada uno capaz de eliminar cualquier tipo de suciedad de la superficie de los rodillos.

Echa un vistazo a la nueva versión de RoboClean aquí: https://youtu.be/wC7xrshSdrk

CARACTERÍSTICAS PRINCIPALES DE ROBOCLEAN

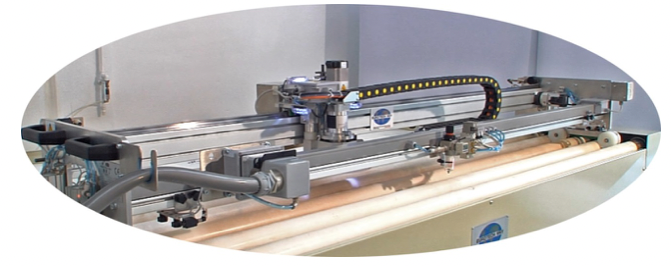

La máquina avanza sobre los rodillos de forma automática, aprovechando la fuerza de giro de los rodillos, sin necesidad de intervención manual ni de ningún tipo de accionamiento adicional.

- RoboClean puede limpiar los rodillos de avance y retroceso.

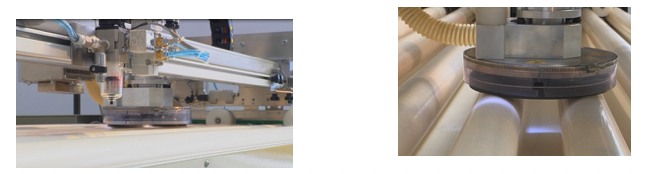

- Cabezal de limpieza equipado con sistema de ajuste micrométrico centesimal, autonivelante a presión constante.

- Kit de limpieza completo con 3 discos (Limpieza, Pulido, Desempolvado) para garantizar la máxima limpieza y brillo al rodillo.

- Dada su sencillez de desmontaje y montaje, basta un simple destornillador para extraer los discos

- Filtro de aspiración instalado en la máquina, con sistema de señalización de colmatación. Cualquier tipo de fallo detectado durante el funcionamiento es señalado por el panel de control.

- Aplicación en diferentes hornos con una sola máquina gracias a kits de ampliación, kits de cambio de paso y gestión de varias recetas almacenadas en el PLC.

ESPECIFICACIONES TÉCNICAS

- Alimentación eléctrica: 220 voltios 60 Hz – 110 voltios 50 Hz

- Potencia instalada: 2,8 Kw

- Alimentación neumática: 6 barras – 10nl/'

EL ALIADO PERFECTO PARA CADA VIDRERO

- Un solo robot puede gestionar diferentes hornos, ya que todos los parámetros de funcionamiento se pueden almacenar en recetas.

- Con este robot, los tiempos de limpieza de los rodillos se reducen significativamente en comparación con los sistemas manuales tradicionales.

- El vidrio que sale del horno es de alta calidad y libre de defectos que pudieran ser causados por la superficie del rodillo, por las siguientes razones importantes:

- Pulido de la superficie del rodillo para reducir su porosidad y hacer que la parte en contacto con el vidrio sea brillante, lisa y menos sensible al polvo u otros residuos.

- Todo el proceso de limpieza se realiza en seco, sin utilizar agua ni aditivos químicos que a la larga podrían provocar el efecto cracking dañando la estructura superficial de los rodillos.

- El acabado uniforme, limpio y brillante de toda la superficie de todos los rodillos está 100% garantizado.

OPINIONES DE LOS COMPRADORES DE ROBOCLEAN

“Tengo que decir que esta es probablemente la mejor máquina no productiva que hemos comprado. El ahorro en el tiempo de inactividad del horno es significativo, ya que no es necesario quitar los rollos y se reduce el tiempo de calentamiento, ya que los rollos no tienen que secarse lentamente. Los requisitos de mano de obra para limpiar los rodillos se reducen significativamente, ya que solo se requiere una persona para iniciar el proceso de limpieza cuando se ha instalado RoboClean en la máquina. El acabado de calidad es tal que no hay defectos en el cristal. Aunque tenemos tres hornos que esta máquina puede limpiar, debo decir que incluso para un solo horno, el retorno de la inversión sería muy rápido si compra esta máquina”.

steve mayhew

Director de operaciones en Village Glass

“Estamos extremadamente satisfechos con nuestro RoboClean. Uno de los tres hornos que limpiamos estaba extremadamente sucio, ya que se necesitaron varias pasadas para limpiarlo. A pesar de esto, el robot logró limpiar los rodillos a fondo, algo que no creía posible. MIL GRACIAS."

Iván Martintoni

Gerente General en Protemp Glass Inc.

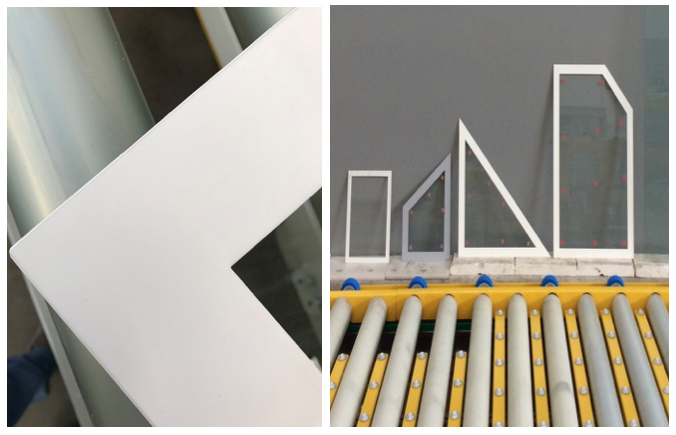

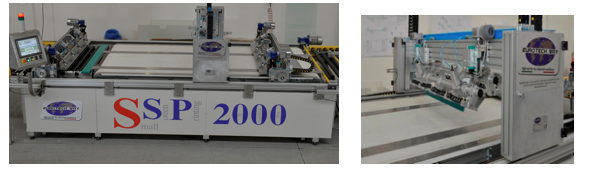

MÁQUINAS AUTOMÁTICAS DE SERIGRAFÍA

Esta nueva serie de máquinas de serigrafía con tecnología de puente móvil fue desarrollada por el equipo de Eurotech-Way para disponer de máquinas más flexibles y rápidas con mayores espacios libres para el operario y para hacer la transición a producción más fácil y rápida, con un mantenimiento muy bajo y utilizando materiales de alta calidad confirmados por nuestro cliente.

De hecho, durante el cambio de producción, el operador solo tiene que colocar las espátulas y la pantalla con la mano.

Además, cada modelo tiene una amplia gama mínima y máxima de tamaños de vidrio. De hecho, el mismo modelo puede imprimir desde un tamaño mínimo de 50x500 mm hasta un tamaño máximo de 2200x5000 mm, sin perder su capacidad de producción y simplemente recuperando una receta específica.

Las posiciones de todas las demás partes de la máquina se almacenan en una receta. Al recuperarlo, todas las partes de la máquina se colocan automáticamente en la posición correcta.

CARACTERÍSTICAS PRINCIPALES DE LA MÁQUINA DE SERIGRAFÍA AUTOMÁTICA

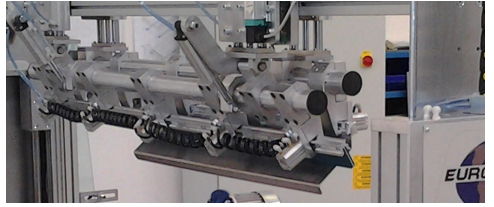

- SISTEMA DE IMPRESIÓN CON PUENTE MÓVIL

El sistema de impresión puente móvil es una de las últimas novedades, gracias a la cual el operario tiene libre acceso a la zona de impresión.

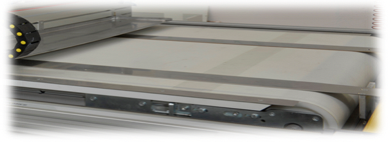

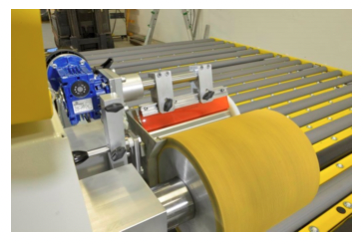

2. SISTEMA DE TRANSPORTE

El sistema de transporte puede equiparse con correas o bandas dependiendo del tamaño del vidrio a procesar.

En el caso de una cinta transportadora, el vidrio se puede posicionar y centrar en el punto más cercano y en el lado más conveniente para el operador, facilitando así cualquier operación.

Cinta transportadora

Cinta transportadora

Dispositivo de tope delantero y guías laterales

(Ajuste automático a través de la interfaz del operador según el tamaño y el grosor del vidrio)

3. UNIDAD DE SOPORTE DE PANTALLA

Bloqueo de pantalla por cilindros neumáticos

4. INTERFAZ DEL OPERADOR

Panel de pantalla táctil

• Sistema automático de soporte de pantalla arriba/abajo con posicionamiento automático de la altura de la pantalla según el espesor del vidrio a imprimir.

• Movimiento fuera de contacto con el sistema de compensación.

• Sistema de movimiento automático que compensa la pérdida de tensión de la malla con el tiempo, garantizando la equidistancia entre el rascador y la malla, permitiendo así una perfecta y uniforme difusión del esmalte.

• Cada ajuste lo realiza el operador a través del panel de pantalla táctil, que también le permite guardar datos, crear y recuperar recetas de procesamiento.

5. ESCOBILLA DE GOMA

• Regulación automática de la presión de la cuchilla aplicadora, en función del espesor del vidrio a esmaltar.

• Bloqueo de las cuchillas mediante cilindros neumáticos.

• Sistema antigoteo integrado.

ESPECIFICACIONES TÉCNICAS

- Espesor de vidrio: de 3 mm a 19 mm

- Formato máximo imprimible: 2200 x 5000 mm

- Formato mínimo imprimible: 50 x 500 mm

- Potencia instalada: 12 kWLa

SECADORAS

Esta nueva serie de secadores fue desarrollada por el equipo de Eurotech-Way para tener secadores de alta producción, bajo consumo y mínimo mantenimiento como toda la maquinaria de producción de Eurotech-Way.

Los elementos calefactores son lámparas infrarrojas ubicadas en la parte superior e inferior de la cámara de calentamiento.

El sistema de transporte está equipado con rodillos cerámicos rectificados y pulidos con desenganche rápido.

Todos los motores y ventiladores están controlados por inversor a través de PLC y pantalla táctil.

Las temperaturas se controlan por separado entre la parte superior e inferior de los rodillos mediante termopares especiales y autorreguladores.

Un sistema de aspiración capilar colocado en todo el perímetro de las resistencias impide la salida de los vapores de secado generados por las pinturas, gracias a regulaciones separadas en cada punto de aspiración.

El sistema de enfriamiento consta de una serie de ventiladores eléctricos de alta presión separados para el sistema por encima y por debajo del vidrio.

SECADOR IRD

El secador IRD diseñado y fabricado por Eurotech-Way es una máquina de última generación, especialmente concebida para el secado de cualquier tipo de tinta o esmalte mediante un sistema de calentamiento de alta tecnología, con material aislante especial que permite reducir el consumo .

Todos los secadores desarrollados por Eurotech-Way son cambiables en el ajuste y, por lo tanto, pueden adaptarse a las necesidades del cliente.

Las principales características del secador IRD son las siguientes:

SISTEMA DE TRANSPORTE Y MOTORIZACIÓN

El sistema de transporte consta de rodillos cerámicos de alúmina rectificados y pulidos.

Los rodillos son accionados por engranajes cónicos montados en seco con acoplamiento/desbloqueo rápido del rodillo, controlado por un inversor.

- ELEMENTOS DE CALENTAMIENTO

Estructura portante en acero pintado.

Aislamiento del elemento calefactor dimensionado en función de la temperatura de funcionamiento.

Recubrimiento interno con elementos calefactores reflectantes AISI 430, que amplifica la potencia térmica de equipos específicos.

- SISTEMA DE CALEFACCIÓN

El sistema de calentamiento consta de bobinas de calentamiento por resistencia apantalladas hacia arriba y hacia abajo entre los rodillos.

Las temperaturas se controlan por separado en cada elemento calefactor y entre los lados superior e inferior de los rollos mediante termopares especiales y autorreguladores.

Cada elemento calefactor está equipado con un sistema de convección de aire caliente forzado en circuito cerrado para el máximo ahorro de energía, compuesto por un ventilador controlado por inversor y una batería de difusores especiales.

Este sistema garantiza una perfecta distribución del aire caliente sobre el panel de vidrio, controlando el aire y la temperatura según las necesidades de producción, consiguiendo así un equilibrio térmico en el interior de las resistencias.

El aislamiento térmico de los elementos calefactores está compuesto por material aislante de alta calidad con un espesor de 100 mm, lo que permite que la máquina funcione a una temperatura de 250°, garantizando el máximo aislamiento térmico. Los paneles aislantes internos están colocados de manera que no creen ningún contacto con la estructura externa, evitando la normal transferencia de calor y permitiendo así una disipación natural del calor hacia el exterior.

El revestimiento interior de las resistencias que recubren el aislamiento es de chapa de acero inoxidable que refleja la luminosidad y la temperatura, para obtener la máxima eficiencia e intercambio térmico con el consiguiente ahorro energético.

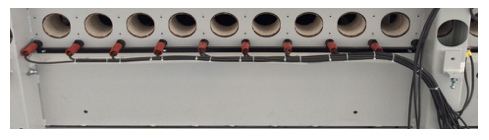

Un amplio sistema de aspiración instalado en el perímetro de las resistencias evita la salida de los vapores generados por el esmalte, disponiendo de una regulación independiente en cada punto de aspiración.

SISTEMA DE ENFRIAMIENTO

El sistema de enfriamiento consta de una serie de ventiladores eléctricos de alta presión instalados en el sistema de vidrio superior y el sistema de vidrio inferior. Los ventiladores eléctricos inyectan una masa considerable de aire a temperatura ambiente en el túnel, que luego se disipa a través de difusores especiales, enfriando el vidrio.

Antes de circular por el túnel, el aire se filtra. El aire que ingresa al túnel es luego aspirado por tuberías conectadas al ventilador principal de la chimenea de succión.

AUTOMATIZACIÓN

- La máquina es controlada y gestionada por un PLC con software dedicado.

Todos los parámetros relacionados con velocidades, ciclos y temperaturas se gestionan a través de una interfaz de operador de pantalla táctil, todo controlado por un inversor, lo que permite guardar los parámetros en recetas especiales.

LAMINADORA DE BORDES

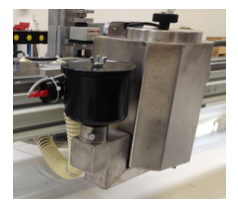

Esta máquina puede equiparse con un rodillo aplicador para diferentes esmaltes y procesos.

El cabezal está equipado con dispositivos para la alimentación manual o automática del esmalte, con una carcasa protectora cerrada para la total seguridad del operador.

Se instaló un nuevo sistema desarrollado por Eurotech-Way que permite resolver casi por completo el problema de la superposición del esmalte durante la intersección de los bordes.

El transportador de rodillos está equipado con un banco elevador, que permite el movimiento y rotación de las placas de vidrio por medio de las esferas libres montadas sobre los soportes.

Se ha prestado especial atención al rodillo aplicador y al rodillo dosificador, así como al sistema de contención de glaseado que permite mantener perfectamente limpio el interior de los rodillos sin dañarlos.

Las principales características técnicas del laminadora de bordes son:

1. TRANSPORTADORES DE RODILLOS

• Alimentación automática de hojas de vidrio a través de un transportador de rodillos motorizado equipado con rodillos perfectamente rectos y cambio de velocidad de producción a través de la interfaz del operador con pantalla táctil.

• Banco elevador con esferas libres, que aseguran un perfecto levantamiento del vidrio, facilitando su manipulación.

• En el lado opuesto al cabezal de aplicación, hay un sistema de soporte retráctil para placas de vidrio de gran tamaño, lo que facilita su manipulación.

2. SISTEMA DE APOYO AUTOMÁTICO

Sistema automático para determinar un punto de puesta a cero preciso y el ancho del borde de la losa a esmaltar, programable a través de la interfaz del operador.

3. CONTROL ELECTRÓNICO

La máquina está equipada con un panel electrónico móvil que se puede mover de un lado a otro del transportador de rodillos según el tamaño de los vasos para facilitar al operador durante las operaciones de ajuste de la máquina. La interfaz del operador está equipada con un panel de pantalla táctil, PLC y software dedicado para memorizar y recuperar las recetas de procesamiento.

4. UNIDAD PRINCIPAL ESMALTADA

Todos los rodillos de los cabezales de acristalamiento pueden moverse en cualquier dirección, con ajustes decimales durante las fases de trabajo. Esto garantiza:

• Ajuste preciso para tener una distribución perfecta y uniforme del glaseado en el rodillo aplicador.

• Ajuste preciso de la distancia entre el rodillo aplicador y el rodillo dosificador, ajustable mediante panel de pantalla táctil.

• Las velocidades de ambos rodillos se controlan por separado y se ajustan a través de un panel de pantalla táctil y los inversores relacionados.

El cabezal de glaseado ha sido diseñado para que el glaseado pueda ser alimentado de forma automática o manual y está equipado con una carcasa completamente cerrada que evita cualquier posible contacto de los rodillos con el operador.