La การผลิตแก้ว ในตัวมันเองเป็นการดำเนินการที่ค่อนข้างง่าย: มันเริ่มต้นจากการตัดและในลำดับการทำงานปริมณฑลทั้งหมดเสร็จสิ้นก่อนตามด้วยพื้นผิวและการรักษา ชัดเจน เป็นเส้นตรง ง่ายเกินไปในบางวิธี ทุกอย่างก็ง่ายเช่นกัน ตราบใดที่ผลิตภัณฑ์กึ่งสำเร็จรูปหาได้ง่ายที่ทางเข้าเครื่องต่างๆ ความยากลำบากเริ่มต้นขึ้นเมื่อคุณมีคำสั่งซื้อที่ต่างกันด้วยวัสดุต่างๆ ที่อาจผ่านกระบวนการและเส้นทางที่แตกต่างกัน (กระจกเทมเปอร์ แบบพ่นทรายหรือสี ฯลฯ) การระบุตัวตนและเหนือสิ่งอื่นใดการนำกระจกที่ถูกต้องออกจะกลายเป็นการดำเนินการที่จะใช้เวลาในการประมวลผลออกไปสองเท่า หรือสามเท่า โดยไม่คำนึงถึงความเสี่ยงที่จะเกิดรอยขีดข่วนและการแตกหักในการดำเนินการแต่ละครั้ง

การสั่งซื้อกระจกที่ถูกต้องและประสานกันเข้าสู่เครื่องจักรปฏิบัติการเป็นข้อกำหนดแรกสำหรับการผลิตของเหลวที่มีประสิทธิภาพและต้องวางแผนบนพื้นฐานของวงจรการผลิตทั้งหมด การปรับขั้นตอนการผลิตให้เหมาะสมตามลำดับการผลิตเป็นแง่มุมที่มีความสำคัญเชิงกลยุทธ์และมีความเฉพาะเจาะจง ผลิตภัณฑ์ที่วางตำแหน่งไม่ดีและมักจะวางไว้ในตำแหน่งที่ไม่ทันตั้งตัว ขาตั้งที่ว่างเปล่าครึ่งหนึ่งหรือการเลือกที่ไม่ถูกต้องตามขนาดของผลิตภัณฑ์ นำไปสู่การจัดเรียงใหม่ด้วยตนเองโดยเสียเวลาและเสี่ยงต่อการแตกหักเช่นเดียวกัน

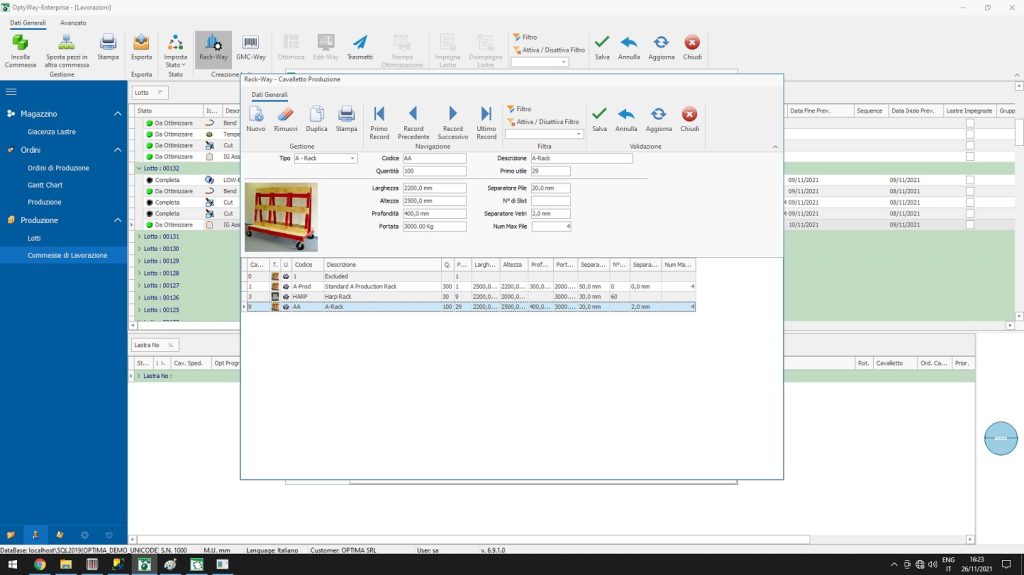

โมดูล Rack-way ที่รวมเข้ากับระบบการจัดการช่วยให้คุณจัดระเบียบการจัดการการจัดการทั้งหมดและขั้นตอนการผลิตที่เกี่ยวข้องได้อย่างมีประสิทธิภาพ การใช้โมดูลนี้ทำให้สามารถกำหนดลำดับการโหลดของแก้วที่จะส่งไปยังลูกค้า จัดเรียงตามพื้นที่ รอบของการส่งมอบ ลูกค้า ลำดับและขนาด การเลือกประเภทขาตั้งที่เหมาะสมที่สุด จากนั้นจึงรายงานลำดับสัมพัทธ์ไปยัง โปรแกรมเพิ่มประสิทธิภาพ

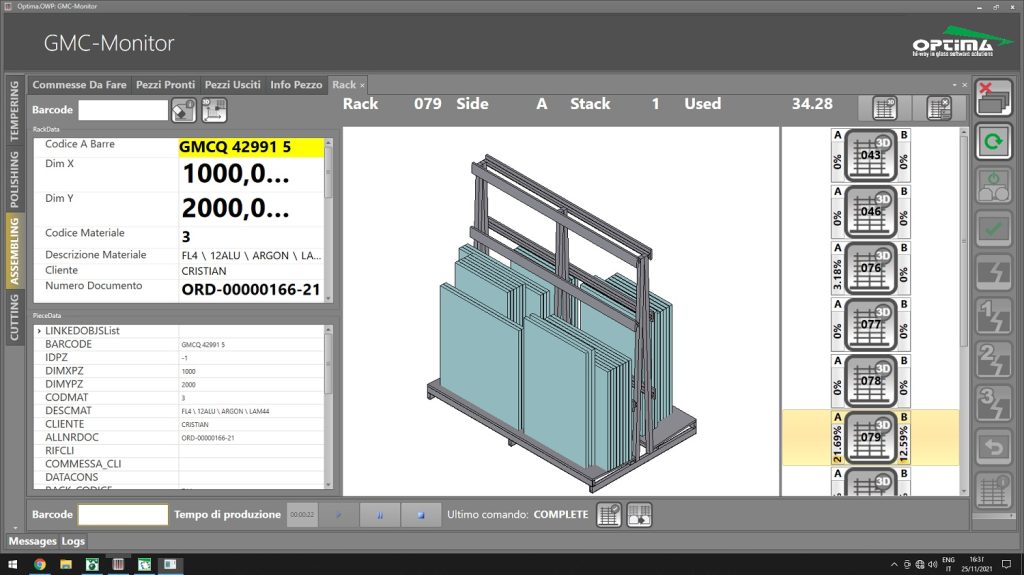

โมดูลการผลิต ERP ผ่านสถานีควบคุม MES (GMC-Monitor) ที่วางอยู่ที่ทางเข้าและบางครั้งที่ทางออกของแต่ละโรงงาน สามารถส่งลำดับการผลิตที่จำเป็นและสื่อสารแบบสองทิศทางจากมุมมองของอุตสาหกรรม 4.0 กับสายการผลิต ตัวเอง. MES สามารถเชื่อมต่อกับระบบตรวจจับที่สามารถตรวจสอบขนาดของแก้วที่บรรจุ และสามารถตรวจสอบการทำงานของเฟสเดียว บันทึกเวลาดำเนินการ และอาจพิมพ์ฉลากสุดท้ายเพื่อติดบนผลิตภัณฑ์สำเร็จรูปหาก เฟสที่เป็นปัญหาเป็นขั้นตอนสุดท้าย

ด้วยการใช้จอภาพในตำแหน่งที่เหมาะสมที่ทางออกของระบบ ผู้ปฏิบัติงานจะได้รับคำแนะนำเกี่ยวกับตำแหน่งของผลิตภัณฑ์บนขาตั้งอย่างง่ายและมีประสิทธิภาพ

ในความเป็นจริงทางอุตสาหกรรมมากขึ้นเรื่อย ๆ ปัญหาของการคัดแยกแก้วที่ถูกต้องเข้าสู่โรงงานแปรรูปหลังการตัดได้รับการแก้ไขโดยการแทรกการเรียงลำดับระหว่างแนวการตัดและทางเข้าของพืช บ่อยครั้งมากในพหูพจน์ระบุว่ามี เป็นเครื่องจักรหลายเครื่องที่ขับเคลื่อนด้วยการคัดแยก โซลูชันนี้ช่วยให้สามารถแก้ปัญหาการจัดเรียงได้อย่างสมบูรณ์ และนำข้อดีเพิ่มเติมของการมีการปรับให้เหมาะสมที่สุดโดยไม่ได้รับอิทธิพลจากลำดับใดๆ

การจัดเรียงโครงสร้างพื้นฐานมีความเฉพาะเจาะจงมากขึ้นเรื่อยๆ ซัพพลายเออร์ของโซลูชันเหล่านี้มีมากขึ้นเรื่อยๆ Optima ต้องขอบคุณประสบการณ์ในการทำงานร่วมกับผู้ผลิต ทำให้สามารถเชื่อมต่อแท่นตัด ระบบคัดแยก และเครื่องแปรรูปจากผู้ผลิตหลายราย การผสานรวมเริ่มต้นที่จุดตัด โดยจะมีการเตรียมรายการแก้วที่เข้าสู่การคัดแยกตามลำดับการเพิ่มประสิทธิภาพ จากนั้นข้อมูลจะขยายไปยังระบบการเรียงลำดับด้วยข้อมูลทั้งหมดที่จำเป็นสำหรับแอปพลิเคชันที่เหมาะสม ทางออกของแว่นตาจากการคัดแยกสามารถควบคุมได้โดยสถานี Optima ซึ่งต้องใช้แว่นตาตามการจัดเรียงที่คาดการณ์ไว้สำหรับการโหลดชั้นวางในการขนส่ง

หากไม่มีการรวมระบบก็ไม่มีระบบอัตโนมัติ หากไม่มี Optima ก็ไม่มีการผสานรวม ...