Изобретение флоат-стекла

Процесс под названием «флоат-стекло» для промышленного производства листового стекла был внедрен в конце XNUMX-х годов.

Сэр Аластер Пилкингтон усовершенствовал этот производственный процесс: он поставил себе цель получить при меньших затратах стекло того качества, которое необходимо для изготовления автомобильных окон, зеркал и других применений, в которых отсутствует визуальные аберрации. До этого использовался метод печати, который заключался в изготовлении листа путем литья, экструзии или ламинирования: поверхности, следовательно, не имели оптически параллельных граней, что приводило к характерным визуальным аберрациям. Впоследствии параллельность была достигнута за счет операции механической полировки, что привело к значительному увеличению затрат.

Почему его называют флоат-стеклом?

Использование термина «плавать» от английского глагола «плавать», что означает «плавать», связано с тем, что в определенный момент процесса обнаруживается, что образующаяся стеклянная лента плавает на слое расплавленного олова.

Этапы производства

Слияние

В качестве сырья используются: стекловидный агент - кварцевый песок (73%), стабилизатор - карбонат кальция (9%), флюс - сульфат натрия (13%). К этим компонентам добавляется определенная масса переработанного стекла по частям, чтобы снизить расход газа плавильных печей.

Сырье, содержащееся в силосах, взвешивается, смешивается и увлажняется. Таким образом получается остеклованная смесь, которая транспортируется по конвейерной ленте в плавильную печь, где температура достигает 1550 °.

Оловянная ванна

На выходе из печи расплавленное стекло пропускают через ванну с жидким оловом, «плавающую ванну», при температуре около 1.000 ° C.

Стекло, которое при этой температуре очень вязкое, не смешивается с жидким оловом, а плавает по нему, образуя плоскую и гладкую поверхность. Затем стекло вытягивается, превращаясь в «ленту» с параллельными гранями. Зубчатые колеса (верхние ролики) растягивают или отводят стекло в сторону, чтобы получить желаемую ширину и толщину (которые могут варьироваться от 1,1 до 19 мм).

Отжиг

Для того чтобы стеклянную ленту, сделанную абсолютно плоской, можно было без проблем разрезать на листы, необходима фаза отжига: она служит для изменения внутренних напряжений стекла.

Стекло выходит из ванны с оловом при температуре около 600 ° C и осаждается на роликах охлаждающего туннеля (длиной около 100 метров): при 500 ° C полоса стекла приобретает свойства идеально эластичного твердого тела, а затем он продолжает охлаждаться под контролем, пока не достигнет комнатной температуры.

Резка

Полотно готово к разрезанию на стандартные листы стекла (3.210 x 6.000 мм), продольные края устранены. В конце линии плиты перемещаются с помощью подъемников с присосками и устанавливаются вертикально на спинках.

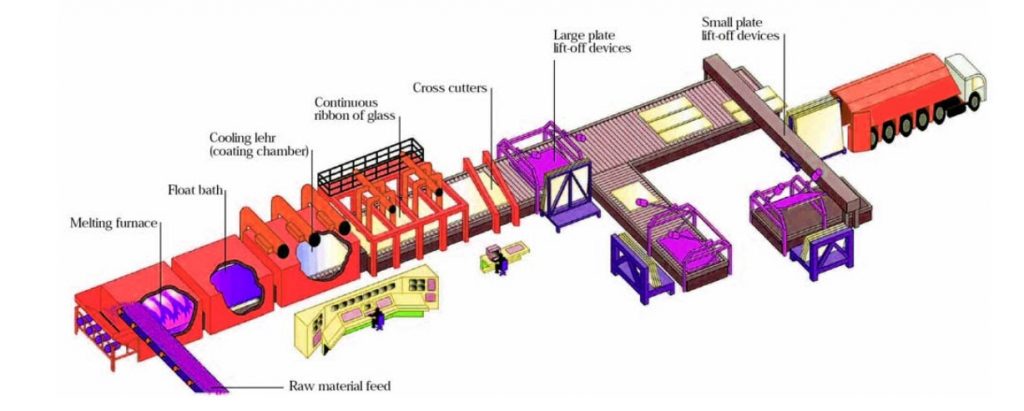

На приведенном ниже рисунке слева направо показаны: подача сырья, плавильные печи, первое охлаждение расплавленного олова, печь отжига, резка литейных пластин и последующая загрузка пластин на среду. транспорта.